Así trabaja Gestamp: la empresa española que ha fabricado la mayor parte de los componentes de tu coche

- Las fábricas de automóviles no fabrican, ensamblan lo que producen empresas como Gestamp.

- La mayoría de los componentes de tu coche los ha fabricado esta empresa española.

- Así se trabaja en Gestamp: una de las mayores empresas de fabricación del mundo del coche.

- Descubre más historias en Business Insider España.

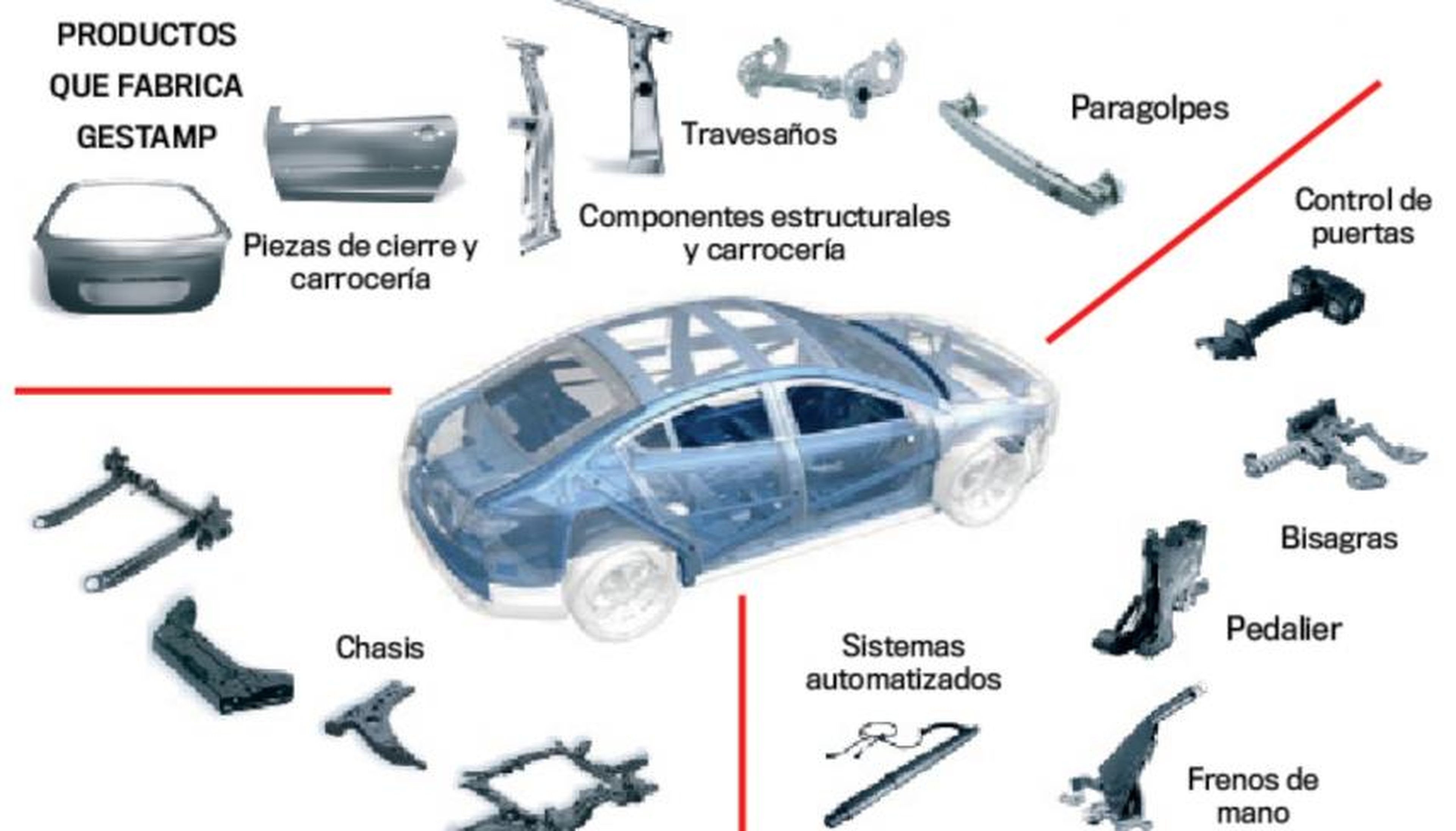

Aunque las comparaciones son odiosas, lo cierto es que un coche es una suerte de rompecabezas, un conjunto de piezas y componentes que son montados en las fábricas de automóviles.

Dependiendo del consorcio del que estemos hablando, puede que los motores provengan de Alemania o Francia –también España–, que las cajas de transmisión hayan sido producidas en EEUU y que las plataformas sean de otro punto lejano del planeta.

Pero lo más habitual es también que la mayoría de los partes que conforman un automóvil haya sido producida por un proveedor externo, situado relativamente cerca de donde se halla la planta de ensamblaje de la marca en cuestión, siguiendo con la filosofía de trabajo just-in-time. Y dentro de ese enjambre de proveedores hay una empresa que destaca por encima de las demás por su experiencia y su tamaño y que es española: Gestamp.

Gestamp –nombre que proviene de General Española de Estampación– fue fundada en 1997 porFrancisco José Riberas Mera. En un principio nació para suministrar componentes exclusivamente a la marca Seat, pero a medida que Gestamp fue adquiriendo experiencia y demostrando su buen hacer, comenzó a abrirse a otras empresas del consorcio Volkswagen, por lo que empezó a acompañar en el sentido amplio de la palabra a las plantas de las distintas marcas del grupo automovilístico alemán allí donde se instalaran.

Así, de estar presente solo en España, entre 1998 y 2001 fue ampliando su ámbito de actuación y sumando presencia en Brasil, Francia, Alemania, Portugal y Argentina. Se iniciaba de este modo su fase de internacionalización. En 2004 se produce un hito en la historia de Gestamp al adquirir la empresa norteamericana HardTech Group, inventores de la estampación en caliente, una de las tecnologías más punteras y que permite una mayor rigidez de los componentes, y por tanto más seguridad.

Al poco tiempo, entre 2006 y 2009, Gestamp comienza su expansión a mercados emergentes –como, por ejemplo, China, Turquía, Corea del Sur, Rusia e India– acompañando a otros fabricantes de automóviles. Tras esa fase de expansión, los gestores de Gestamp ponen el foco en ampliar la oferta de productos, y para ello compran en 2010 la empresa alemana Edscha, especializada en sistemas de cierre para automóviles, y que le aporta a este gigante español 14 plantas y dos centros de investigación y desarrollo (I+D) repartidos por nueve países. En 2011 Gestamp adquiere ThyssenKrupp Metal Forming (TKMF), que añade al portfolio 17 plantas y dos centros de I+D, además de 5.700 empleados.

Hito histórico de Gestamp: una planta en Japón

En paralelo a la relevancia que está empezando a adquirir el mercado asiático, entre 2013 y 2017 pisa el acelerador y firma una joint venture con Mitsui en el continente americano. Además, siguiendo con su filosofía de acompañamiento a los gigantes automovilísticos, abre seis plantas más en Asia, entre los que destaca un hito histórico para una empresa española: inaugurar a finales de 2018 una planta en Japón, para proveer a Honda, Nissan y Toyota. Y es un hito sin parangón habida cuenta de que el mercado nipón ha sido siempre territorio vetado a empresas extranjeras.

Con todo, Gestamp es a día de hoy proveedor estratégico global, lo que en términos de cadenas de suministro complejas se conoce como Tier1 [corporaciones que cuentan con las habilidades y los recursos para el suministro de los componentes críticos que necesitan los fabricantes de equipos y se han establecido procesos para la gestión de proveedores en los niveles por debajo de ellos]. Gestamp diseña, desarrolla y fabrica componentes metálicos de alta ingeniería, con más de 40.000 empleados, más de 100 plantas (46 en la Unión Europea, 17 en Sudamérica, 16 en Norteamérica y 18 en Asia) con presencia en 22 países y 13 centros de I+D.

Leer más: Esta es la edad a la que es muy difícil perder peso, según la ciencia

Tecnologías con las que trabaja Gestamp

Gestamp cuenta con una gran cartera de tecnologías de la transformación de piezas metálicas, que permiten trabajar en diferentes formatos y materiales. Con ello, además de adaptarse a las necesidades de sus clientes, son capaces de aumentar la rigidez, la seguridad y ahorrar costes de producción:

- Estampación en caliente: Su modelo de estampación en caliente cubre toda la cadena de valor, incluyendo la fabricación de sus propios troqueles y las líneas de prensas

- Estampación en frío: Esta tecnología permite fabricar una amplia variedad de piezas, desde pequeñas partes de refuerzo hasta grandes piezas de carrocería, como portones o laterales. Las prensas de estampación en frío son capaces de operar en un rango de fuerza que superan las 1.000 toneladas, lo que permite la estampación de piezas de alta resistencia.

- Estampación de aceros de alta resistencia: Al aumentar las exigencias en la respuesta del coche a un impacto, así como en reducir el peso de la estructura del vehículo, ha provocado que este tipo de tecnología sea cada vez más demandada.

- Perfilado: En este proceso elabora el corte automático, la perforación, la separación y la soldadura por láser. Con esta gama de capacidades, Gestamp puede fabricar piezas al tiempo que optimiza el consumo de material.

- Hidroformado: Se trata de un tipo especializado de conformado en frío que utiliza un fluido a alta presión para dar forma los tubos a temperatura ambiente dentro de un troquel. Con esta tecnología Gestamp es capaz de producir piezas complejas con cavidades, que resultarían difíciles o imposibles de hacer con la estampación estándar.

- Soldadura láser de formatos: La soldadura láser de formatos permite la unión de dos piezas de metal lisas, creando así un producto único con diferentes espesores o formado por distintos tipos de materiales. Los productos obtenidos con esta tecnología son más ligeros y suponen una reducción de peso en la estructura de la carrocería. Además, pueden combinarse con cualquier tipo de material para el conformado en frío y la estampación en caliente.

- Formato soldados: La tecnología de formatos soldados permite la obtención de componentes estampados multiespesor con aceros de diferentes características mecánicas. Esto posibilita el incremento de la seguridad pasiva, soluciones más ligeras, reducción del número de componentes en los conjuntos y mejora en la competitividad. Gestamp utiliza esta tecnología en combinación con estampación tanto en frío como en caliente, lo que permite una utilización óptima del material.

- Soldadura y ensamblado: Gestamp trabaja con las tecnologías más avanzadas para ensamblar piezas complejas. Una de estas tecnologías es la soldadura por resistencia o soldadura por puntos para ensamblar aceros de ultraalta resistencia y piezas de estampación en caliente. Las células de soldadura son altamente automatizadas, y cuentan con robots que realizan operaciones más precisas para lograr la máxima reducción de costes y, con ello, asegurar que producen los ensamblados de la más alta calidad.

Otros factores del éxito de Gestamp

Y además de su buen hacer de Gestamp, ¿qué otros factores han convertido a Gestamp en el gigante internacional que es? "Los fabricantes de automóviles externalizan cada vez la producción de los distintos componentes para que ellos puedan centrarse en las tendencias CASE [coche Conectado, conducción Autónoma, coche Compartido y Electrificación], y confían en nosotros por nuestra experiencia", me explica Ignacio Martín, director general de I+D de Carrocería del Automóvil de Gestamp.

No obstante, la confianza, la experiencia y el saber hacer no son suficientes para poder mantenerse en la cresta de la ola de la industria del automóvil. Por ello, según comenta Martín, Gestamp renueva e innova sus tecnologías y procesos de trabajo para poder entrar en el desarrollo de nuevos modelos. "Estamos inmersos en la industria 4.0, por lo que en Gestamp validamos nuestras tecnologías en coches propios", indica el director general de I+D de Carrocería del Automóvil de Gestamp.

Con coches propios Martín se refiere a vehículos virtuales diseñados por ellos, en los que prueban previamente todas las innovaciones, con el fin de suministrar a los fabricantes el producto terminado para que solo tengan que calibrarlo a sus especificaciones.

Leer más: 11 acertijos y problemas difíciles que solo podrán resolver personas inteligentes

Estándares de desarrollo de Gestamp

En este sentido, en todos sus productos Gestamp tiene que tener en cuenta los estándares de desarrollo que establecen los fabricantes: más seguridad (no solo el coche tiene que ser más seguro y deformable, sino que también tiene que ser capaz de no dañar mucho a un tercero), reducción de pesos y todo ello con costes competitivos.

Una pregunta que surge es: ¿por qué Gestamp ofrece distintas tecnologías si la estampación en caliente es la más puntera? "Has de pensar que si toda la carrocería y los componentes del coche fueran producidos con esta tecnología, el coche sería indeformable, con lo que no podría absorber la energía desencadenada tras un impacto", explica Antoni Carrera, gerente de la planta de Gestamp en Abrera (Barcelona).

En este sentido, Carrera me muestra la última innovación que han implementado en Gestamp: la tecnología multistep (multipaso), que aúna lo mejor de la estampación en caliente y en frío (las piezas pasan por varias estaciones de prensado en rápida sucesión y experimentando un enfriamiento rápido pero gradual) y todo ello a un precio más competitivo, pensando en el coche eléctrico. Y es que el vehículo eléctrico requiere de una drástica reducción de costes, pero también de pesos para compensar el incremento que suponen las baterías.

¿Cambiará esta situación con las baterías en estado sólido? "Por supuesto. O bien haces baterías de menor tamaño o se aumenta su capacidad, y las baterías en estado sólido serán un 25% más pequeñas", sentencia Carrera.

Otros artículos interesantes:

Conoce cómo trabajamos en Business Insider.