Kaizen: el secreto de la calidad de los coches de Toyota

- El Toyota Production System (TPS), también conocido como 'sistema Lean', es la clave para el objetivo de "cero desperdicios" y base de la calidad y fiabilidad de sus productos

- El origen de este sistema de "mejora continua" es el resultado de una revelación tras ver cómo funciona un supermercado

Entendería, querido lector, que al leer el título de este reportaje pensaras que vamos a soltarte una lección magistral de una nueva técnica de relajación proveniente del país naciente, o incluso, si me apuras, de un nuevo mueble de la factoría Ikea.

Nada más lejos de la realidad; a pesar del extranjerismo, este reportaje trata de arrojar luz acerca de por qué el Grupo Toyota copa desde hace más de una década los primeros puestos del ranking mundial de constructores de automóviles.

Y no sólo eso: además desvelamos las claves de por qué a pesar del gran volumen de vehículos fabricados (¡más de 10 millones en 2017!) entre las cuatro marcas que conforman el consorcio (Toyota, Lexus, Daihatsu y Scion –sin incluir Subaru a través de su participación en Fuji Heavy Industries–), el Grupo Toyota goza de uno de los mejores índices de fiabilidad y de calidad.

Y esos índices de calidad y fiabilidad los ha logrado en los distintos estudios que se elaboran por todo el planeta, incluido el que realizan nuestros colegas de AUTO BILD junto con el organismo de certificación alemán TÜV.

Y mucha responsabilidad de esos excelentes y envidiables datos se deben precisamente al término con el que se titula este reportaje, kaizen, que en japonés significa "mejora continua”, y que forma parte de un conjunto de principios (véase final de este reportaje) que constituyen lo que se conoce como el Toyota Production System (Sistema de Producción Toyota).

EL TPS también es conocido como Sistema de Producción Lean (del inglés ‘lean production’, que significa “producción racionalizada”) o Sistema Just-in-Time (producción justo a tiempo).

El Toyota Production System (TPS) se basa en la filosofía “de eliminación de todo tipo de desperdicio” con respecto de todos los aspectos relacionados con la producción en busca de los métodos más eficientes.

Se trata de un sistema de producción que se ha implementado tras muchos años de continuos progresos, con el objetivo de “fabricar los vehículos encargados por los clientes de la manera más rápida y eficiente, y con el fin de entregar los coches lo más rápido posible”.

En este sentido, el TPS se basa en dos conceptos básicos: el primero es jidoka (que se puede traducir como “automatización con toque humano”) y que se refiere a que cuando surge un problema, toda la cadena de montaje se detiene para evitar que se manufacturen productos defectuosos.

Supone visualizar en todos los sentidos los posibles problemas que puedan surgir, ya sea en el producto manufacturado o por defecto de una máquina, notificarlo y corregirlo. El otro concepto es Just-in-Time ("en el momento justo", en inglés).

Se refiere a fabricar solo lo que realmente se necesita, en el momento que se requiera y en la cantidad que sea necesaria, lo que implica reducir hasta la mínima cantidad posible el stock.

Toyota desarrolló su sistema de producción después de la segunda guerra mundial, en unas condiciones de negocio muy diferentes de las Ford y General Motors.

Y es que mientras estos dos fabricantes norteamericanos usaban la producción en masa, aplicaban las economías de escala y las máquinas para producir el mayor número de piezas y lo más económicas posible, el mercado de Toyota en posguerra japonesa era pequeño.

Además, se daba la circunstancia de que Toyota debía fabricar una gran variedad de productos en la misma línea de montaje para satisfacer así a una enorme variedad de clientes.

Cabe destacar que en plena posguerra, década de los 40-50 del siglo XX, el objetivo que perseguía Toyota de eliminar tiempo y material desperdiciado en cada uno de los pasos del proceso de producción –desde la materia prima al producto terminado– estaba diseñado para hacer frente a las mismas condiciones que se encuentran muchas empresas hoy en día.

Y esas condiciones eran la necesidad de procesos más rápidos y flexibles, haciendo lo que quieren los clientes, cuando lo quieren, con la mejor calidad y a un coste competitivo.

Con la misión de aprender de los procesos de trabajo de Ford y GM, el ingeniero japonés Taicchi Ohno fue enviado a EEUU por Eiji Toyoda, miembro de la familia Toyoda -fundadora y propietaria del keiretsu (conglomerado de empresas japonés) Toyota– y presidente del grupo desde 1967 a 1982, y artífice de que Toyota se convirtiera en el gigante que es hoy en día.

El 'insight' de un ingeniero de Toyota en el supermercado

Durante su estancia en Estados Unidos, Taicchi Onno tuvo una suerte de revelación al observar el proceso de trabajo de un supermercado, negocio al que consideraba un almacén óptimo con bienes entrantes y bienes salientes, y sin espacio para el depósito a largo plazo –porque es materia perecedera–.

Es decir, reducción al mínimo de los desperdicios (sobreproducción, transportes o movimientos innecesarios, procesamientos incorrectos, exceso de inventario, etc.).

A su regreso a Japón, Ohno desarrolló su insight, su revelación, por medio del sistema kanban card (sistema de tarjetas), sistema de información que controla armónicamente la fabricación de los productos necesarios en la cantidad y tiempo necesarios en cada uno de los procesos que tienen lugar tanto en el interior de la fábrica, como entre distintas empresas.

En este sentido, en los contenedores de materiales se pegan tarjetas y se despegan cuando estos contenedores son utilizados, para asegurar la reposición de dichos materiales. Las tarjetas actúan, por tanto, de testigo del proceso de producción.

La clave, por tanto, se basaba en la flexibilidad. Esto último contribuyó a hacer un descubrimiento crucial: cuando los tiempos totales (lead time) se reducen y el foco se centra en flexibilizar las líneas de producción, se consigue una calidad más alta, una mejor respuesta al cliente, una mayor productividad y un uso de la maquinaria y del espacio óptimos.

Fue, por tanto, Ohno, con el inestimable apoyo de Eiji Toyoda, el padre del Toyota Production System en el que los conceptos jidoka y just-in-time son la base. Pero el TPS se quedaría a mitad de camino –situación que le sucede a muchas empresas- si no se aplica otro concepto básico: kaizen, la mejora continua.

No basta con haber implementado el Sistema Lean; siempre hay margen de mejora, de optimizar procesos, la calidad, y reducir desperdicios. Pero, sobre todo, hay que visualizar todo el proceso, porque solo así se pueden detectar posibles problemas… y oportunidades.

Y yendo más allá: hay que involucrar a todos los empleados; el TPS ha de convertirse en la cultura de la empresa… y también la de los proveedores. Todo está conectado.

Volvemos al principio: ¿cómo ha logrado Toyota ser un gigante? ¿Cómo ha conseguido los mejores índices de calidad y fiabilidad? Sin duda ninguna, el brillo de Toyota se hace… a base de mucha flexiblidad, jidoka, kaizen, kanban, genchi genbutsu…

Los 14 PRINCIPIOS BÁSICOS del Toyota Production System

- Basa las decisiones de gestión en unafilosofía a largo plazo: La empresa ha de trabajar, crecer y alinearse hacia un objetivo común que supere el propósito de ganar dinero.

- Crea procesos de flujo continuo para hacer quelos problemas salgan a la superficie: Reduce a cero el tiempo en que cualquier proyecto de trabajo esté parado.

- Usa sistemas 'pull' para evitar producir en exceso: La reposición de material en base al consumo es el pilar básico del just in time.

- Nivela la carga de trabajo ('heijunka'): Evita sobrecargar a los equipos y elimina los desequilibrios en el programa de producción.

- Crea cultura deparar la producción con el fin de resolver los problemas: Usa métodos modernos para asegurar la calidad.

- Las tareas estandarizadasson el fundamento de la mejora continua: Utiliza métodos repetibles, para mantener la previsibilidad.

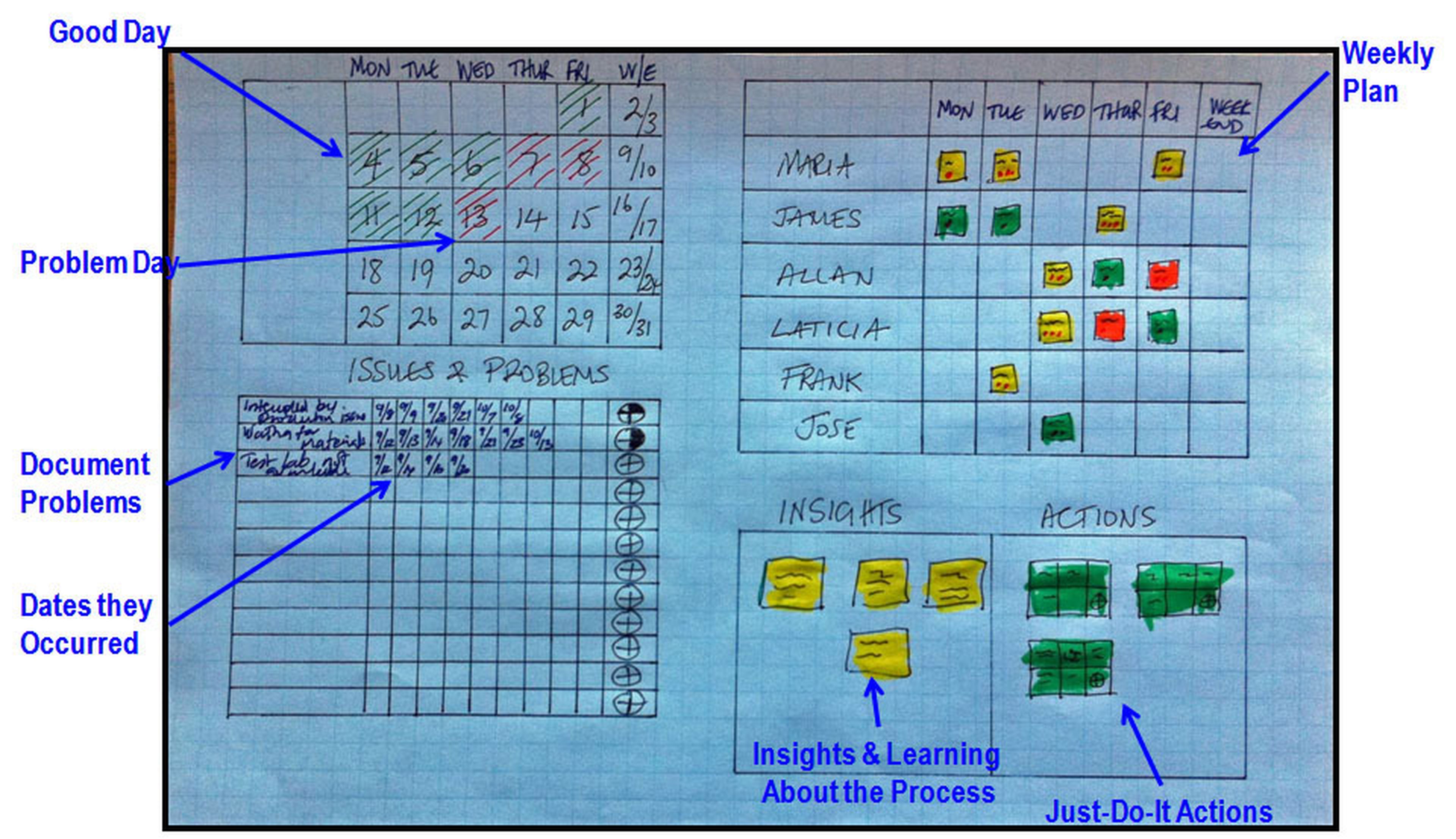

- Control visualpara que no se oculten los problemas: Usa indicadores para ayudar a la gente a determinar inmediatamente si están en una condición estándar o se han desviado de ella.

- Usa sólo tecnología fiable que dé servicio a personas y procesos: Rechaza tecnologías que choquen con la cultura empresarial.

- Haz crecer a líderes que vivan la filosofíay la enseñen a otros: Los líderes deben ser modelos ejemplares de la filosofía.

- Desarrollaequipos excepcionales que sigan la filosofía: Enseña a los individuos a trabajar juntos para lograr metas comunes.

- Desafía a tus proveedores ayudándoles a mejorar: Trata a tus socios (proveedores) como una extensión de tu empresa.

- Para comprender una situación, ve tú a verla ('genchi genbutsu'): Soluciona los problemas yendo a la fuente.

- Toma decisiones por consenso lentamente; implementa rápidamente: No elijas una única dirección, y cuando hayas decidido, muévete rápidamente, pero con cuidado.

- Haz que tu organización aprenda mediante la reflexión ('hansei') y la mejora continua ('kaizen'): Estandariza las buenas prácticas.

Otros artículos interesantes:

Conoce cómo trabajamos en Business Insider.