He visitado una planta de Renault donde se utiliza el metaverso: ya ahorra costes y se utiliza como herramienta de formación virtual

- Los datos de unos 8.500 equipos industriales de 20 plantas de Renault están alojados en una plataforma virtual.

- Con el metaverso industrial, Renault Group ha logrado desde 2016 unos ahorros de 320 millones de euros entre costes fijos y variables.

- Regístrate aquí a nuestro Smart Business Meeting sobre Smart Home: Así será la casa inteligente y sostenible – 15 de noviembre, 17:00h.

Independientemente de que el mercado, sobre todo el bursátil, considere que el metaverso aún no está maduro y le quedan años por delante para que se consolide y se convierta en un potencial mundo virtual que genere negocio —más allá de un espacio de juego y ocio—, lo cierto es que ya hay empresas que le están sacando rendimiento.

No es, por tanto, una apuesta de futuro ni una propuesta más de marketing, sino una realidad de presente, y que supone ya una fuente de ahorro y de eficiencia considerable, en todos los sentidos.

Una de esas empresas es el fabricante de automóviles Renault, que mucho antes de que el metaverso fuera considerado metaverso, concretamente en el año 2016, inició un viaje digital con el objetivo de lograr mayor eficiencia en sus plantas, además de tener un mayor control de todo lo que se cuece en sus fábricas repartidas por todo el mundo.

Así, puso en marcha hace 6 años este viaje con un destino claro: generar un lugar de encuentro entre el mundo físico y la realidad virtual, con el fin de visualizar y sincronizar el funcionamiento de todas sus fábricas y su cadena de suministro en tiempo real.

Para conocer en detalle este proyecto, he visitado la planta de Renault en Flins (Francia), donde otrora se fabricaban modelos emblemáticos de la marca del rombo, y hoy es uno de los ejemplos de transformación industrial llevados a cabo tras la puesta en marcha de la estrategia Renaulution impulsada por el CEO de Renault Group, Luca de Meo.

La planta de Flins forma parte de la unidad Refactory, cuyo objetivo esfomentar y desarrollar innovación e iniciativas de economía circular para lograr el balance de carbono negativo en 2030.

En la citada planta hay una exposición inmersiva en la que se explica cómo se ha aplicado ese Metaverso virtual para lograr una mayor visibilidad y poder anticiparse a problemas que puedan surgir, reduciendo costes y aumentando la calidad del sistema productivo y la cadena de suministro.

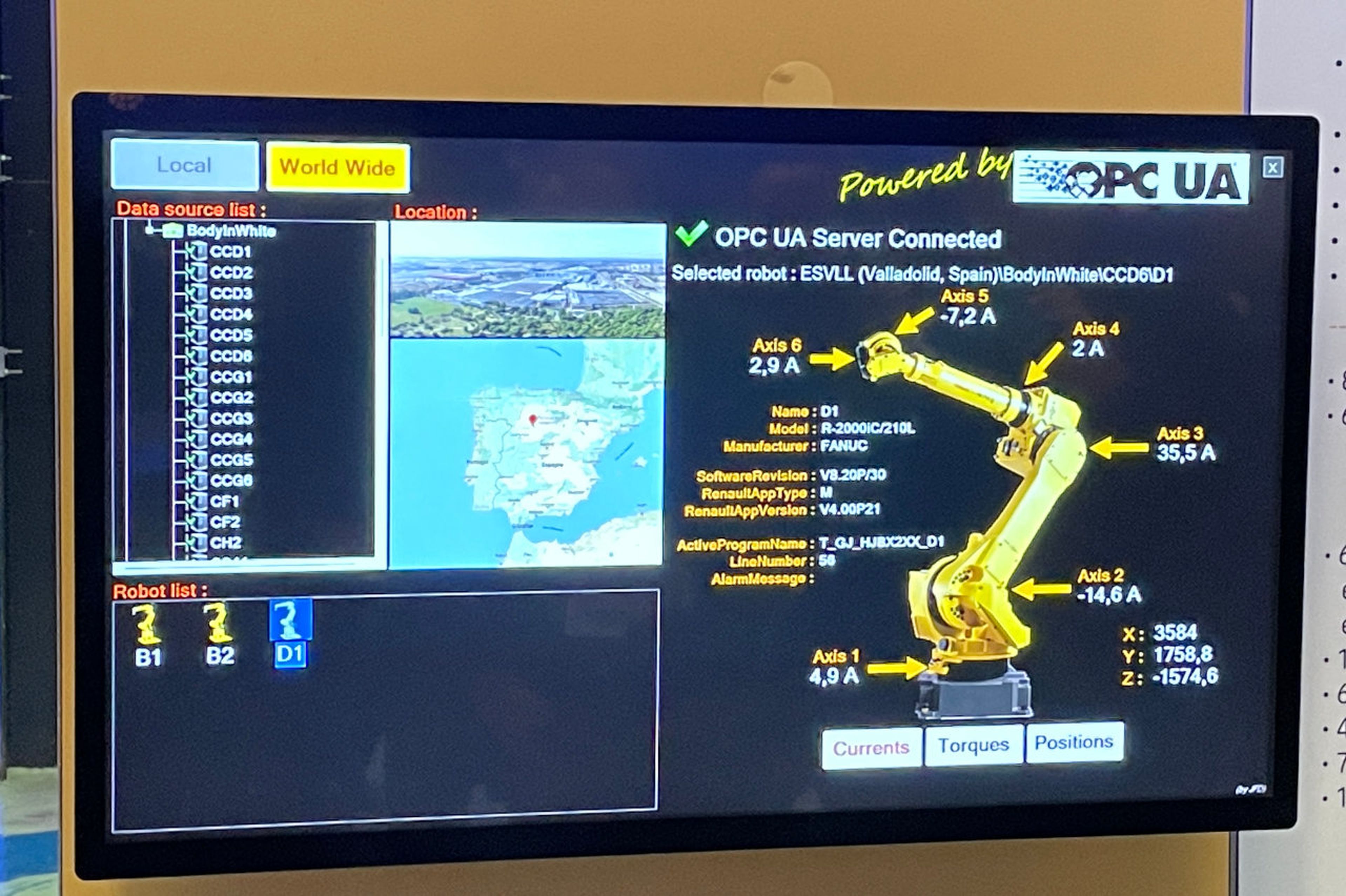

Todo ese lugar de encuentro entre el mundo real y el virtual, lo que podría considerado como metaverso industrial o industria 4.0, se halla en la plataforma de datos industriales IMD4.0, desarrollada por Renault Group.

En esa plataforma se recopilan todos los datos industriales del grupo, y permite controlar los procesos y restaurar los datos de los equipos industriales de forma estándar y a gran escala.

A día de hoy más del 70% de los equipos industriales de Renault están conectados [8.500 equipos industriales y 600 activos monitorizados de 20 plantas]. Esa supervisión de los equipos ha permitido, por ejemplo, desde 2019, la detección de 300 alertas y evitar paradas de producción.

Renault, a través de la asociación con la empresa francesa de servicios digitales Atos, comercializa a terceros esta plataforma como forma de apoyo a las empresas en su transformación digital.

El 100 % de los datos de la cadena de suministro están alojados en Google Cloud. Esta fuente inagotable de rendimiento es accesible para todos los usuarios de la cadena de suministro capacitados en herramientas de análisis.

Además de todos los datos recopilados, en la plataforma el metaverso industrial de Renault también están conectados los vehículos de transporte de la cadena de suministro, que son supervisados de forma telemática por la llamada Torre de Control.

Supervisión telemática y ahorro de energía

La Torre de Control es una herramienta de supervisión global y concentrador de flujos de información, que alerta en tiempo real de riesgos o anomalías en todos los transportes y propone escenarios optimizados de gestión de crisis gracias a la inteligencia artificial.

La recopilación de los datos de 'salud' de los vehículos (estado de la batería, neumáticos, etc.) contribuyen a mantener el nivel de calidad durante el transporte al cliente. El análisis de posiciones GPS en momentos clave, con la activación de posibles acciones correctivas, permiten así garantizar la fecha de entrega prometida.

Otro de los flujos de datos esenciales para el metaverso industrial de Renault es el del consumo de energía en tiempo real y cómo lograr ahorros y reducir la huella de carbono.

Además de la anticipación y la detección de problemas, el metaverso industrial implementado en las plantas de Renault facilita la vida de los operarios y les permite que se concentren en tareas en las que pueden aportar mayor valor agregado.

Un ejemplo de ello es el concepto de rueda Pokaiok, desarrollado en colaboración con la empresa Buwaei, que permite asegurar la trazabilidad normativa de los neumáticos con mayor eficiencia y a menor coste. Antes eran varios operarios los que realizaban esta tarea, ahora es una máquina la que realiza esta supervisión de forma precisa y sin ocasionar problemas físicos a los operarios.

Metaverso como herramienta de formación

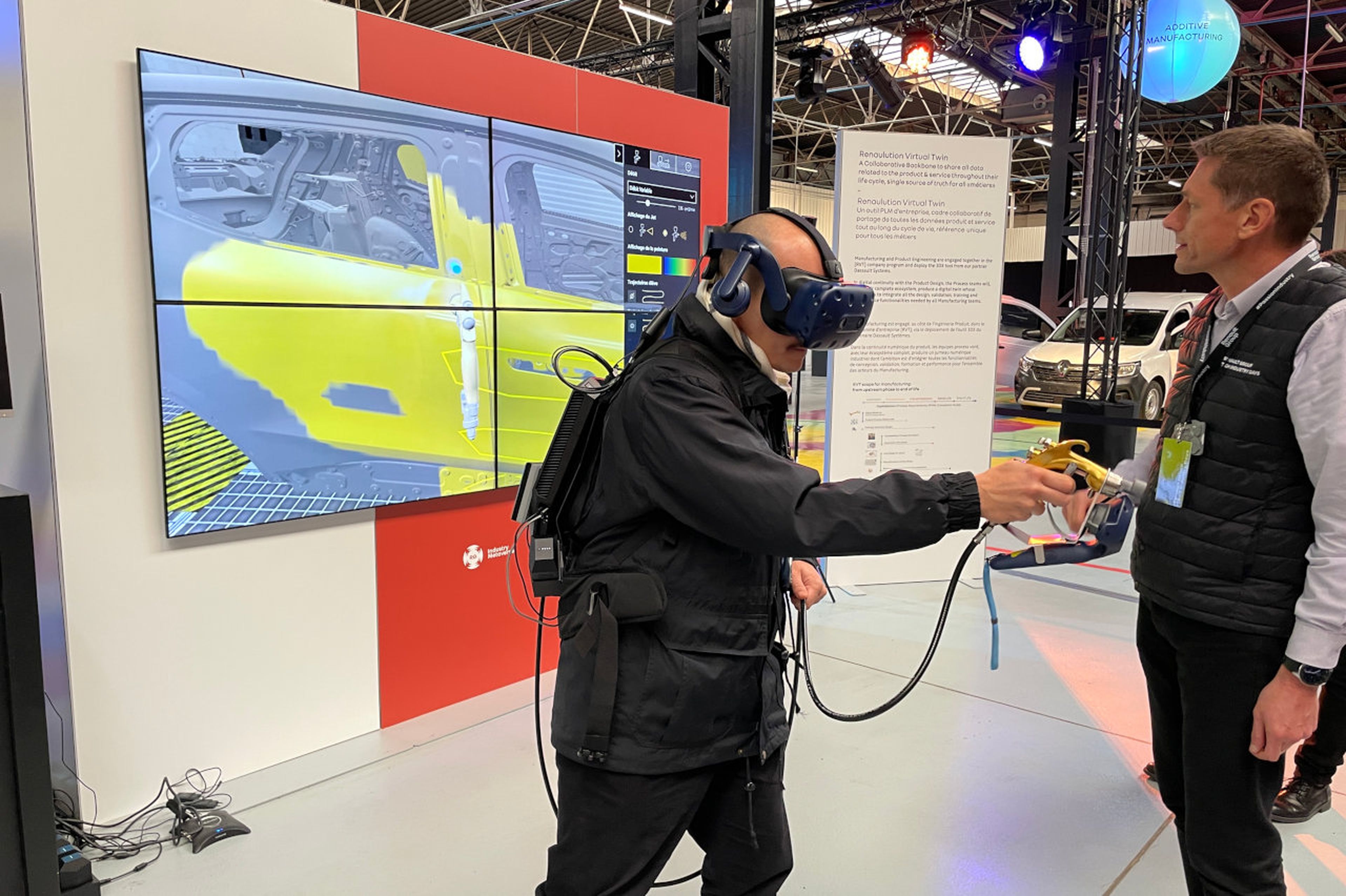

Aunque sin duda ninguna donde pude comprobar las enormes ventajas que presenta el metaverso industrial fue como herramienta de formación virtual.

Un voluntario se colocó las gafas de realidad virtual y una vez inmerso en el metaverso comenzó a aprender a pintar la carrocería e incluso sirve para detectar posibles problemas de tipo ergonómico para evitar bajas por lesiones físicas, tal y como se puede ver en este vídeo.

Otro punto interesante de innovación es el diseño e impresión 3D de piezas de repuesto o prototipado, que permiten ahorrar tiempo y costes de fabricación y almacenamiento.

Con todo, desde que pusiera en marcha este metaverso industrial, Renault ha logrado unos ahorros entres costes fijos y variables por valor de 320 millones de euros, 260 millones por ahorro de inventario, ha reducido en un 50% las emisiones de CO₂ por vehículo y un 60% el tiempo de entrega, lo que se ha traducido en un 50% menos reclamaciones de garantía.

Otros artículos interesantes:

Conoce cómo trabajamos en Business Insider.