He visitado una fábrica de coches cuya logística interna automatizada y digitalizada está inspirada en el 'e-commerce': estos son sus secretos

- La planta de Volkswagen Navarra ha implementado un novedoso sistema de logística automatizada que ahorra costes y reduce el impacto en el medio ambiente.

- Vehículos autónomos, desarrollados por empresas españolas, transportan los carros con las piezas hasta la línea de montaje de los vehículos.

- Comienza el día bien informado con la selección de noticias de Business Insider España: suscríbete gratis aquí.

Que España es referente en la producción de automóviles a nivel mundial es un hecho que a nadie le debería sorprender a estas alturas de la película.

Y es que con los 2.090.133 vehículos fabricados en España en 2021, según datos de Anfac, nuestro país acabó como noveno productor de automóviles del mundo.

En este sentido, hay un total de 15 plantas de producción de automóviles, derivados y otros elementos como motores y cajas de cambio, sin olvidar la industria auxiliar de componentes, neumáticos, etc.

Dentro de las distintas plantas de fabricación de automóviles que operan en España, la de Volkswagen Navarra ha sido, además, premiada en 2021 con el Automotive Lean Production Award' (Mejor Fábrica Europea de Automoción).

En la planta de VW Navarra, sita en la localidad de Landaben y que da empleo directo a 4.625 personas, produjo el año pasado 211.122 coches, de los que se exportó un 91,7% a 47 países. Aquí se producen tres modelos: el VW Polo, el VW T-Cross y el último en llegar, el VW Taigo, para el que se tardan en fabricarlo 14 horas y que se compone de unas 6.300 piezas.

Asimismo, de Landaben sale cada 55 segundos un coche y cada día se producen 1.438 unidades, lo que da como resultado que cada trabajador produce unos 70 coches al año.

Pero además de estos impresionantes guarismos que han convertido a Volkswagen Navarra en una de las plantas más eficientes del Grupo, además de ser referente a nivel mundial, la planta de Landaben es desde el finales del año pasado uno de los centros de producción del Grupo VW más innovadores.

"Un paso hacia la logística autónoma"

La razón es que ha aplicado un novedoso sistema de logística para la organización de la secuenciación y el traslado de las distintas piezas de los vehículos que se requieren en la línea de montaje. Un ejemplo, pues, de Industria 4.0.

Para ello, VW Navarra ha implementado un procedimiento que se basa en el empleo de vehículos autónomos (AGV; Automated Guided Vehicles), desarrollados por las empresas españolas Autocar y Asti.

“No se trata tan sólo de un cambio de proceso o de un proceso típico de automatización. Es algo mucho más profundo que ha provocado una transformación radical en la forma de trabajar. Sin duda, supone un paso de gigante hacia la logística autónoma”, indica en este sentido Alfonso Eslava Recalde, director de Logística de Volkswagen Navarra.

Gracias a este sistema automatizado se aprovecha mucho mejor el espacio disponible, lo que evita tener que recurrir a almacenes externos –habida cuenta de que hubiera sido lo normal al introducirse un tercer modelo, el Taigo, en la línea de montaje– y, por ende, reduce los costes operativos y el impacto en el medio ambiente al reducirse los transportes en el exterior de la planta.

¿Cómo funciona?

La planta de Volkswagen Navarra, que opera según el sistema Lean –que desarrolló el Grupo Toyota–, funciona con el sistema pull, es decir, se requieren piezas en la línea de montaje. Así, la petición de piezas llega de forma digital a la zona de secuenciación, que internamente se conoce como el supermercado.

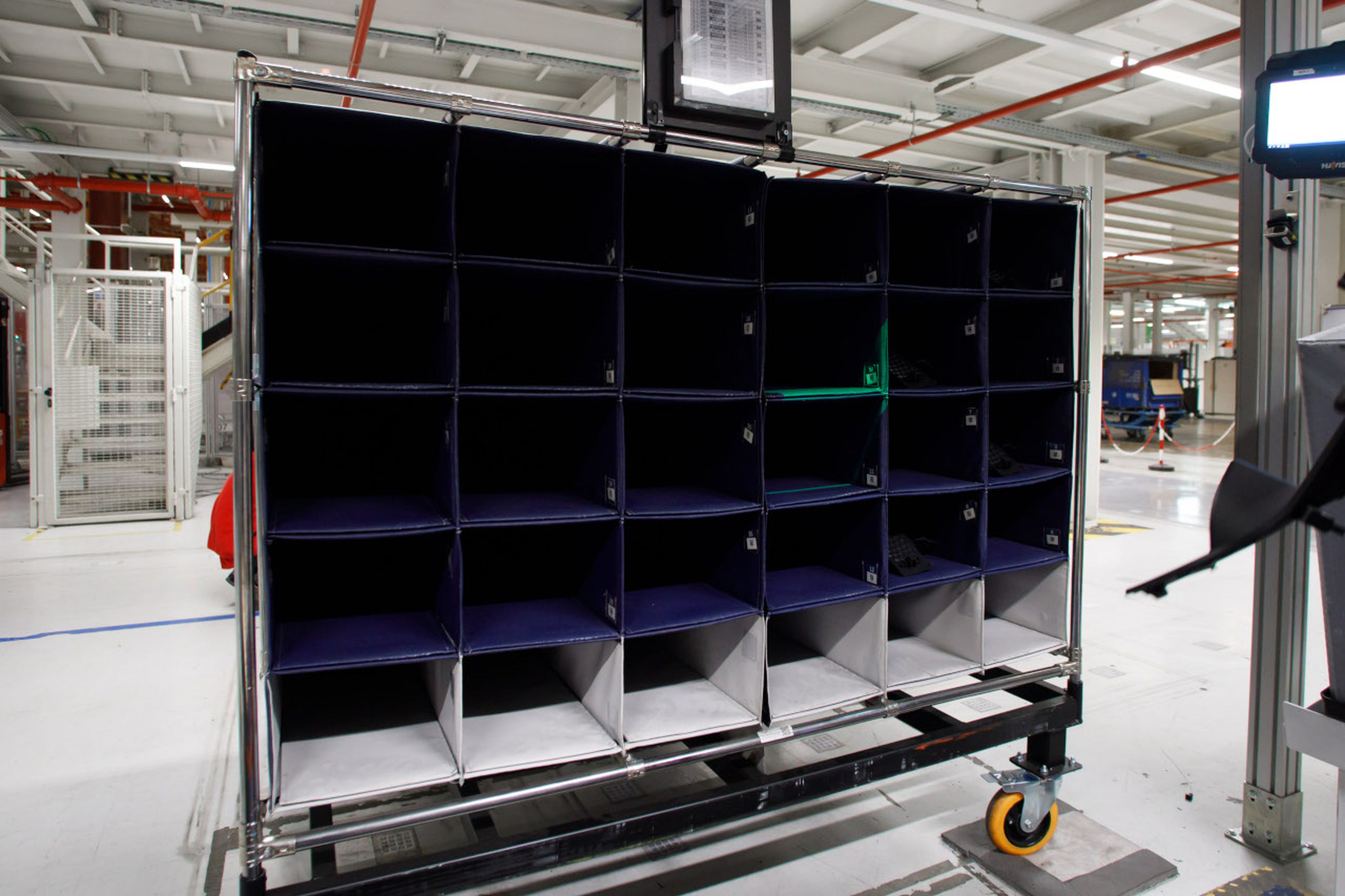

A continuación, un operario secuencia las piezas en el orden que van a ser usadas en la línea de montaje, colocándolas en carros, que son transportados a la línea de montaje por los AGV (vehículos autónomos), y que han sustituido en gran medida a las carretillas.

Cabe destacar que en el área de Logística de la planta hay dos sistemas diferenciados de automatización: el denominado picking (selección) optimizado, con el que se secuencia 32 familias de piezas.

El segundo sistema, Ware zur Person ('bienes a persona', en alemán) se secuencian 9 familias de piezas.

Con este sistema, los contenedores son acercados a los operarios, al trabajador que las organiza, lo que evita desplazamientos del operario y resulta más ergonómico.

En este sentido, con este sistema de trabajo automatizado se suministran carros con piezas secuenciadas a razón de 1,5 carros por minuto.

"Lo más complejo del desarrollo de la automatización ha sido sincronizar todas las variables implicadas en el proceso, porque se trata de un sistema muy automático en el que intervienen muchos factores. El sistema debe funcionar como una orquesta", explica Lucinio Sebastián, gerente de Planificación Logística de VW Navarra.

Cabe reseñar que para que el sistema de automatización y digitalización en la planta de VW Navarra haya llegado a buen puerto, ha sido esencial la colaboración e integración del operador logístico ID Logistics, encargado del supermercado y con una muy amplia experiencia en la organización y logística de empresas de e-commerce, como Vente-Privée, Cdiscount, Auchan.fr, Nespresso y Leroy Merlin.

Otros artículos interesantes:

Conoce cómo trabajamos en Business Insider.