Gemelo digital: qué es y por qué podría revolucionar el sector industrial en los próximos años

- Un gemelo digital es una representación virtual de un producto o proceso de producción de modo que los ingenieros puedan examinar su diseño, probar potenciales cambios y detectar errores antes de llevarlo a la vida real.

- Existen tres tipos distintos de gemelo digital -de producto, de producción o de rendimiento- en función del caso de uso al que se dirijan.

- Gartner estima que la mitad de las empresas en el ámbito fabril usará gemelos digitales en 2021, con el fin de aumentar su eficiencia global en un 10%.

La RAE define a un gemelo como aquel ser que es "originado del mismo óvulo" que otro. Pero también admite otra definición, la que se usa coloquialmente para dos elementos al uso: "se dice ordinariamente de los elementos iguales de diversos órdenes que, apareados, cooperan a un mismo fin".

Es precisamente en esta segunda concepción bajo la que se engloba el gemelo digital. No es un término nuevo en la industria, ni mucho menos, ya que se lleva usando de forma más o menos precisa desde hace décadas.

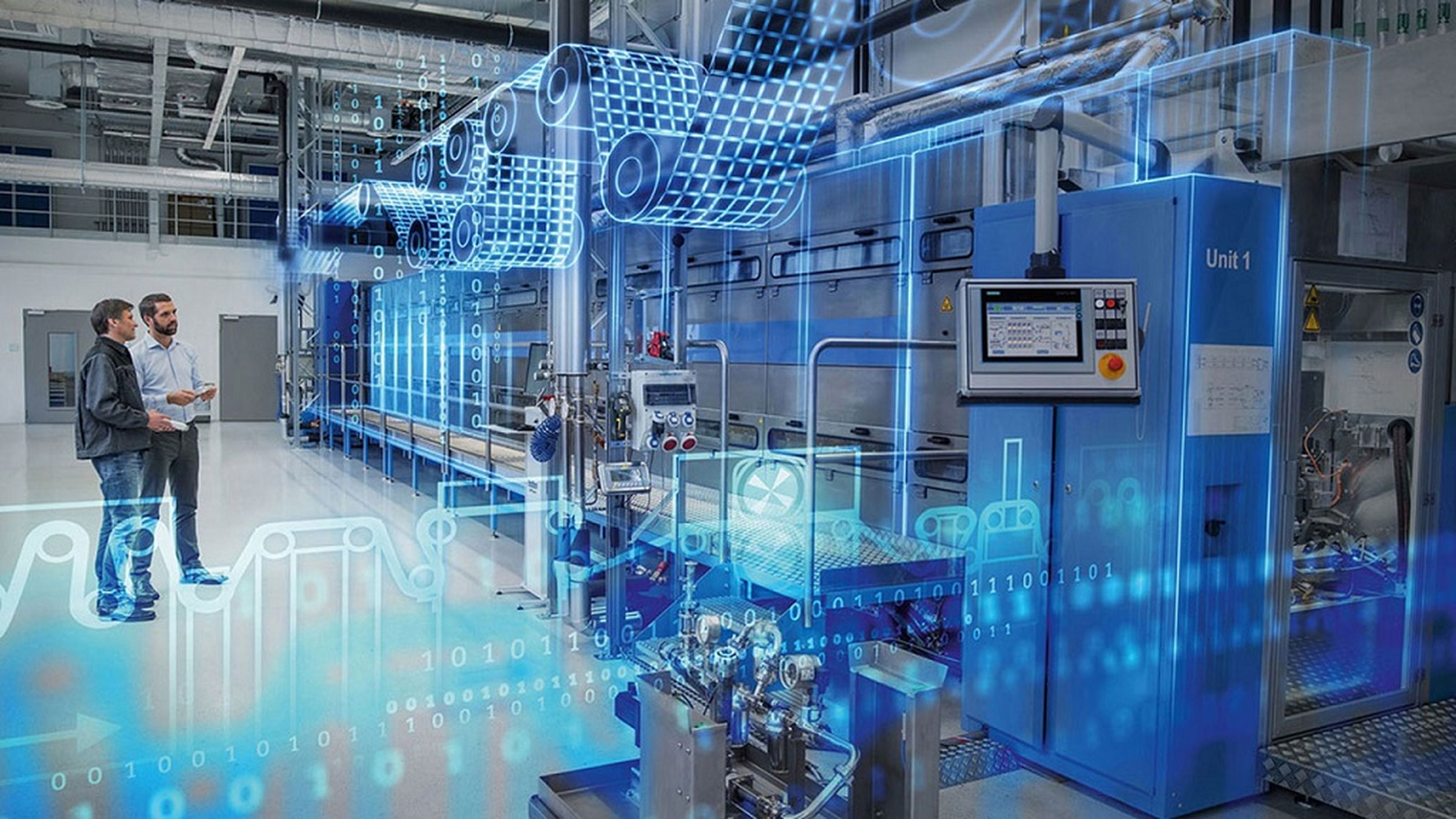

Hablamos de una representación virtual de un producto o proceso de producción de modo que los ingenieros puedan examinar su diseño, probar potenciales cambios y detectar errores antes de llevarlo a la vida real.

Leer más: Estas son las formas de inteligencia artificial que marcarán tendencia en 2019

Sin embargo, ha sido con el auge de las últimas tecnologías de vanguardia y la irrupción del concepto de industria 4.0 cuando el gemelo digital ha cobrado especial relevancia. En ese sentido, un estudio de la firma de investigación Gartner reseña que la mitad de las empresas en el ámbito fabril usará gemelos digitales en 2021, con el fin de aumentar su eficiencia global en un 10%.

Pero, ¿en qué consiste realmente un gemelo digital? ¿Cómo se crean, configuran y se trabaja sobre ellos? ¿Cuáles son las ventajas inmediatas que las industrias obtendrán gracias a esta tecnología? Os lo contamos a continuación.

¿Qué es un gemelo digital?

Para aterrizar el concepto de gemelo o duplicado digital en su vertiente más técnica, podemos apoyarnos en la definición que Siemens -uno de los principales players de este segmento de negocio- hace de esta tecnología: "Un duplicado digital es una representación virtual de un producto o proceso físico que se utiliza para comprender y predecir las características de rendimiento de su equivalente físico. Los duplicados digitales se utilizan a lo largo de todo el ciclo de vida del producto para simular, predecir y optimizar el producto y el sistema de producción antes de invertir en prototipos y activos físicos".

Para lograr estas representaciones de altísima precisión, los gemelos digitales emplean funcionalidades de la simulación multifísica, análisis de datos y una pequeña dosis de inteligencia artificial o aprendizaje automático. Gracias a todo ello, las industrias pueden demostrar el impacto de los cambios de diseño, los casos de uso, las condiciones ambientales y otro sinfín de variables.

En última instancia, se evita la necesidad de prototipos físicos, con lo que se reduce el tiempo de desarrollo y se mejora la calidad del producto o proceso terminado.

¿Cómo se crea un gemelo digital?

Hasta aquí la parte teórica. Pero, ¿cómo se genera un gemelo digital? Las firmas que proveen de esta clase de software emplean en el proceso de modelaje de los productos o de la cadena de producción un sinfín de fuentes de información: datos de sensores instalados en objetos físicos para determinar el rendimiento en tiempo real de los objetos y sus cambios con el tiempo, los propios dibujos digitalizados de los ingenieros o diseñadores e información de terceras partes como puedan ser los fabricantes de la maquinaria empleada e incluso el parte meteorológico si el tiempo exterior afecta a la instalación (como sucede, por ejemplo, en explotaciones al aire libre).

Todo este Big Data se entremezcla e interrelaciona hasta crear unos lazos tan fuertes que unos datos retroalimentan a otros hasta configurar un entorno cambiante, que se adapta a las distintas circunstancias planteadas y a las modificaciones que van surgiendo en tiempo real durante la operativa de la fábrica.

Así funcionan, grosso modo, los distintos gemelos digitales existentes en el mercado. Sin embargo, existen diferencias notables entre estas tecnologías una vez que entramos en el terreno particular de su caso de uso, distinguiendo para ello tres grandes bloques: los gemelos de producto, producción y rendimiento.

- Gemelos digitales de producto: estos sistemas se utilizan para validar de manera virtual el rendimiento del producto y mostrar cómo funcionan los productos en el mundo físico antes de empezar su fabricación. De esta forma se pueden reducir los costes de probar nuevos materiales o diseños sin tener que incurrir en costosos prototipos, mejorando además la calidad final y pudiendo simular muchas más situaciones de estrés que las que podrían emularse en un laboratorio.

- Gemelos digitales de producción: en estos casos, lo que se busca es recrear cómo funcionará un proceso de fabricación en la planta de producción antes de que haya nada que pase realmente a producción. "Mediante la simulación del proceso con un duplicado digital y el análisis de por qué suceden las cosas utilizando el entramado digital, las empresas pueden crear una metodología de producción que mantiene su eficiencia en diversas condiciones", afirman desde Siemens. "Utilizando los datos de los duplicados digitales de productos y de producción, las empresas pueden evitar costosos tiempos de inactividad de equipos e incluso predecir cuándo será necesario realizar tareas de mantenimiento preventivo".

- Gemelos digitales de rendimiento: la última de las alternativas tiene que ver con la captura, análisis y operativa sobre la base de datos de las industrias, aprovechando toda esa información de las plantas en funcionamiento para tomar mejores decisiones.

¿Cuáles son los beneficios de un gemelo digital?

- Comprobar si un producto cumple con las especificaciones ideadas en su diseño antes de hacer un prototipo real o de entrar en producción.

- Identificar si un producto es estable e intuitivo sin tener que incurrir en costosas pruebas de laboratorio o tests a gran escala.

- Monitorizar posibles fallos en los productos en base a muchas más simulaciones que las que podríamos obtener en un entorno tradicional

- Detectar ineficiencias o áreas de mejora en los procesos de fabricación de una planta industrial

- Mejorar el mantenimiento preventivo de la maquinaria empleada y probar distintos modelos de producción sin tenerlos que implantar en la operativa diaria, reduciendo los riesgos asociados a estos cambios

- Reducir el tiempo de inactividad de las fábricas y optimizar el consumo de energía

- Creación de un punto único de visualización de los datos procedentes de las fábricas, centralizando el Big Data de la empresa, reduciendo los costes de administración y proporcionando mejores variables a los directivos a la hora de gestionar el negocio.

Conoce cómo trabajamos en BusinessInsider.

Etiquetas: innovaciónTrending, Industria, Tecnología